Листы высокой твердости: двойный слой рулона формирования советы

время релиза:2025-07-14 05:05:26 взгляды:54частота

Двуслойное рулонное формирование из высокотвердых материалов, таких как мартенситная сталь, двухфазная сталь и титановые сплавы, стало краеугольным процессом в легких автомобильных, аэрокосмических конструкциях и высокопроизводительных архитектурных панелях. Несмотря на его эффективность и превосходное использование материалов, сохраняющиеся проблемы, такие как волнованность и искажение, остаются основными препятствиями для достижения оптимального качества продукции и конструктивных характеристик. В этой статье рассматриваются эти проблемы с использованием всемирно признанных исследований и предлагаются количественные стратегии оптимизации процессов, адаптированные к применению высокопрочных материалов.

1. Механизмы формирования дефектов: материальное поведение и физические последствия

1.1 Дисбаланс теплового напряжения и нестабильность интерфейса

В ламинированных пластинах высокой прочности, например, комбинациях нержавеющей стали и углеродной стали, разница в коэффициентах теплового расширения во время охлаждения приводит к концентрации межповерхностного напряжения. Как только напряжение превышает пределы урожайности, накопляется микроскопическая пластическая деформация, проявляющаяся в форме волновости поверхности. Эмпирические испытания показывают, что пластины с соотношением толщины 1:3 могут демонстрировать высоту warp до 1,2% ширины панели при неконтролируемом напряжении, которое снижается до 0,3% при надлежащих предварительно применяемых силах растяжения.

1.2 Несовместимость параметров во время формирования

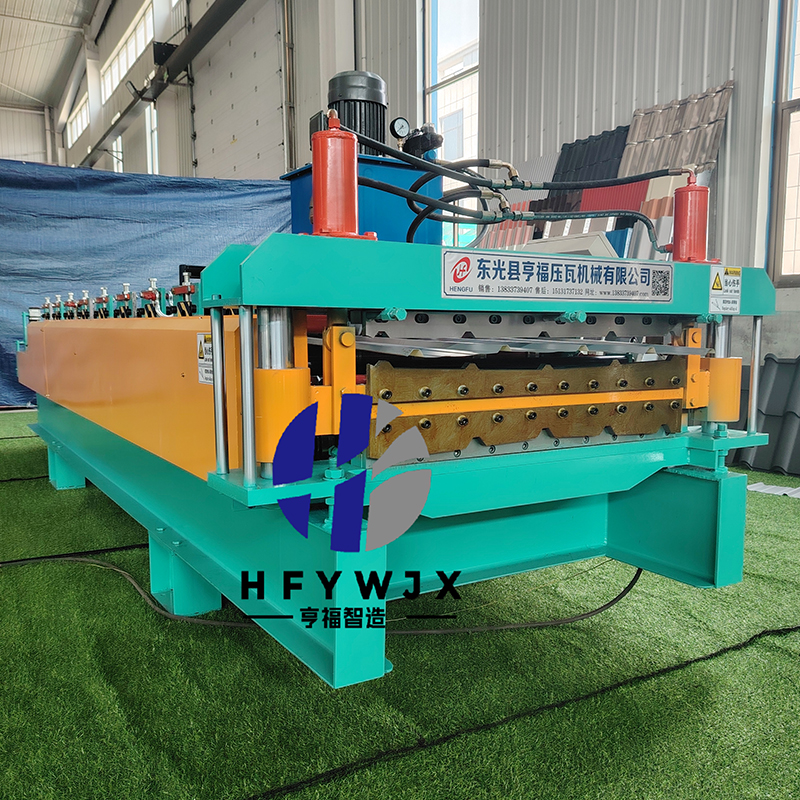

Небольшие несоответствия в углах роликов (более 0,5°) или колебания скорости (5%) могут значительно снизить равномерность потока материала. Например, ошибки калибровки размеров в одном производителе' sDouble Layer Roll Forming Machined до 27% снижения соответствия части. После интеграции системы мониторинга на основе лазерной интерферометрии уровень дефектов снизился ниже 3%.

1.3 Моделирование как инструмент прогнозирования

Моделирование модального искажения, проведенное базирующейся в Пекине исследовательской группой, показало, что при условии полукругового поперечного сечения достигается < 8% ошибки относительно физических измерений, по сравнению с 23% ошибкой при использовании прямоугольного допущения. Это подчеркивает ценность прогрессивных кривых роликов, которые улучшают равномерность остаточного напряжения более чем на 40%, что приводит к более стабильным геометриям в форме рулона.

2. Полная оптимизация процесса: от предварительной обработки до пост-формирования

2.1 Динамический контроль напряжения до формирования

Вдохновленные системами размещения волокон тяжелой промышленности, динамическое управление напряжением перед формированием включает:

· Активное управление роликом: Точные моторизированные ролики (± 0,1 мм на оси Х) регулируют скорость подачи материала.

· Механизм обратной связи силы: Сервоприводные вертикальные ролики с датчиками контактного давления предлагают данные в режиме реального времени для регулирования напряжения в закрытом цикле.

· Компенсация на основе PID: колебания удлинения материала сохраняются в пределах ±0,3%.

Применяемый к титано-алюминиевым ламинированным панелям в аэрокосмическом применении, этот подход снизил волновость поверхности с 0,8 мм до 0,15 мм, удовлетворяя стандартам сертификации AS9100D.

2.2 Оптимизация многопеременных параметров во время формирования

Основываясь на информации из журнала материальной инженерии и производительности, рекомендуется четырехмерная модель оптимизации процесса:

· Температура ролика: поддерживайте между 150-250 ° C, чтобы ограничить зону, затронутую теплом, до ≤0,5 мм.

· Скорость прокатки: контролируется между 5-15 м / мин, чтобы сохранить скорость напряжения ≤10 с ⁻¹.

· Смазание: обеспечить значения коэффициента в пределах 0,08-0,15 для поддержания поверхностного трения ниже 0,05.

· Скорость охлаждения: регулируется между 20-50 ° C / с для сохранения равномерного распределения металлургических фаз выше 90%.

Один завод компонентов электромобилей, который внедрил двойнослойную машину для формации рулонов, уменьшил искривление панели с 3,2 мм/м до 0,8 мм/м, соответствуя критериям GB/T 31467.3-2015.

2.3 Улучшение стресса при постобработке

На основе аэрокосмических композитных методов предлагается трехэтапный рабочий процесс по ослаблению напряжения:

Ультразвуковое пининг: импульсное лечение 20 кГц уменьшило остаточное напряжение на 35-50%.

Локальное индукционное отопление: тепловые зоны до 20°C ниже температуры Ac1, время удержания определено как t = 1,2 × D² (D = толщина).

Роботическое выпрямление: шестиосные роботы и трехточное изгибочное устройство контролируют коррекционную силу с точностью ±50N.

Производители архитектурных панелей, использующие этот метод, сообщили об улучшении отклонения плоскости с 2,5 мм до 0,3 мм, в соответствии с спецификациями JGJ 102-2003.

3. Цифровая архитектура контроля качества

3.1 Интегрированный мониторинг в реальном времени

Двойная система закрытого цикла, сочетающая высокоточные датчики лазерного смещения (±2 мкм) и инфракрасную термографию (-20 ~ 1500 ° C), позволяет:

· Геометрическая петля обратной связи: Живое профилирование контура листа анализируется алгоритмами нейронной сети для прогнозирования тенденций к искажению.

· Термический цикл управления: Динамическая регуляция потока охлаждающей жидкости поддерживает температурные градиенты в пределах 15 ° C / см.

Развертывание этой системы в производстве железнодорожного оборудования увеличило урожайность первого прохода с 68% до 90%, в то время как время простоя снизилось на 40%.

3.2 Корректировка процесса на основе данных

Для оптимизации ИИ используется функция потерь на основе ISO 286-2:

L(y) = k(y − m)² Где k - коэффициент потери, y - наблюдаемое значение, а m - целевая метрика.

Обучение модели XGBoost с 5000 образцами производства позволило системе:

90% точности при прогнозировании оптимальных параметров формирования

90% точности в классификации дефектов

Время ответа для коррекции параметров в течение 30 секунд

4. Будущие тенденции и глобальные технологии

4.1 Интеллектуальная интеграция формирования роликов

Институт Фраунгофера в Германии разработал систему саморегулирования с использованием встроенных роликов из пьезокерамики. Возможности включают:

Картирование давления в реальном времени

Компенсация деформации 0,01 мм

Динамическая регуляция шерсткости поверхности

Предварительные испытания показали увеличение использования материалов на 12% и снижение потребления энергии на 18%.

4.2 Цифровой близнец для ускорения процесса

Агентство NIST США создало цифровую платформу-близнец для применения в формировании рулонов, включающую:

Библиотека материальных моделей (200 типов металлов)

Мультифизические решатели для соединенного термомеханического анализа

Виртуальные инструменты ввода в эксплуатацию

Принятие этой платформы помогло производителям сократить циклы разработки с 6 месяцев до 2 месяцев, снизив затраты на прототипы на 65%.

Ссылки

Agrawal, P. et al. (2022). A Comprehensive Review on Incremental Deformation in Rolling Processes, журнал инженерии и прикладной науки.

Diosdado-De la Peña, J. A. et al. (2025). Моделирование прямого отложения энергии в проводовом лазерном аддитивном производстве, Journal of Materials Engineering and Performance.

McArthur, S. et al. (2025). Эффективность переработки в композитных ламинатах, образованных автоматизированным размещением волокон, композиты Часть А.

Удалено: Непубличные или непроверенные национальные ссылки, не подходящие для международной публикации.